На склад авиакеросин с нефтеперерабатывающего завода чаще всего привозят по железной дороге: это самый дешёвый и надёжный вид транспорта. Цистерны загоняют на сливную эстакаду, на которой есть даже маневровая лебёдка – благодаря ей двигать состав вперёд-назад можно даже при отсутствии тепловоза.

На путь помещается до шести цистерн. Сначала каждую из них заземляют. Только тогда загорится зелёная лампочка на посту и автоматика позволит производить слив. Снизу к каждой цистерне подключают топливную магистраль, а сверху открывают вентиль. Насосная станция перекачивает керосин в резервуары.

Здесь установлены фильтры грубой очистки: они предохраняют насосы от попадания крупных предметов (один раз «поймали» даже целый болт!)

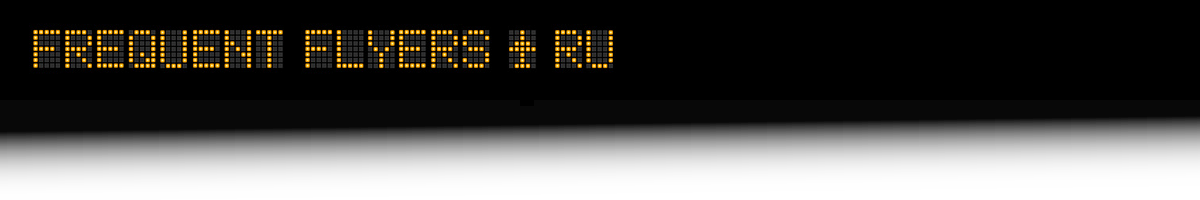

Фильтры периодически меняются: о необходимости замены сообщает индикатор, принцип действия которого очень прост – если давление, необходимое для прокачки топлива через фильтр, становится слишком высоким – значит, он забился и пора его менять.

Хранилище состоит из стационарных резервуаров, каждый из которых вмещает по 3000 кубометров топлива. Здесь их три. Вокруг резервуаров сооружена бетонная стена: она называется «каре». Её предназначение – удерживать топливо в случае его разлива. То есть, если какой-то из резервуаров протечёт, то вокруг него образуется небольшой бассейн из топлива, но наружу оно не вытечет.

Вокруг каждого резервуара проложены трубы системы пожаротушения: в случае чего по ним подаётся пена.

Внутри – несколько датчиков: датчик уровня, предотвращающий переполнение резервуара, а также температуру и плотность керосина. А ещё на всей территории – множество датчиков-газоанализаторов, которые позволяют моментально обнаружить и локализовать любую, даже небольшую утечку – её сразу же «унюхают».

К каждому резервуару подведены три топливные магистрали: одна для приёма топлива из цистерн, вторая для выдачи топлива в заправщики, третья – для перекачки топлива между резервуарами.

Две отдельные цистерны предназначены для хранения топлива, слитого с самолётов. Сливают топливо при возникновении каких-то неисправностей и в других ситуациях: например, при изменении маршрута, когда топлива потребуется меньше, чем было залито. Отсюда керосин после анализа в лаборатории, если он кондиционный, перекачивают в основные резервуары, а если некондиционный, то его продают для использования в других целях – например, для промывки механизмов, в качестве растворителя, топлива для котлов и т.п.

На пункте нАлива (с ударением на первый слог!) ещё одна насосная станция с фильтрами тонкой очистки и сепаратором для удаления воды. Здесь топливо из резервуаров закачивается в топливозаправщики. Интересно, что во время работы водитель заправщика держит в руках специальную «рукоятку бдительности» с кнопкой, на которую нужно нажимать каждую минуту. Если забудешь нажать – прозвучит предупредительный сигнал, а потом все насосы остановятся. На всякий случай: вдруг человеку стало плохо, он упал и не контролирует процесс?

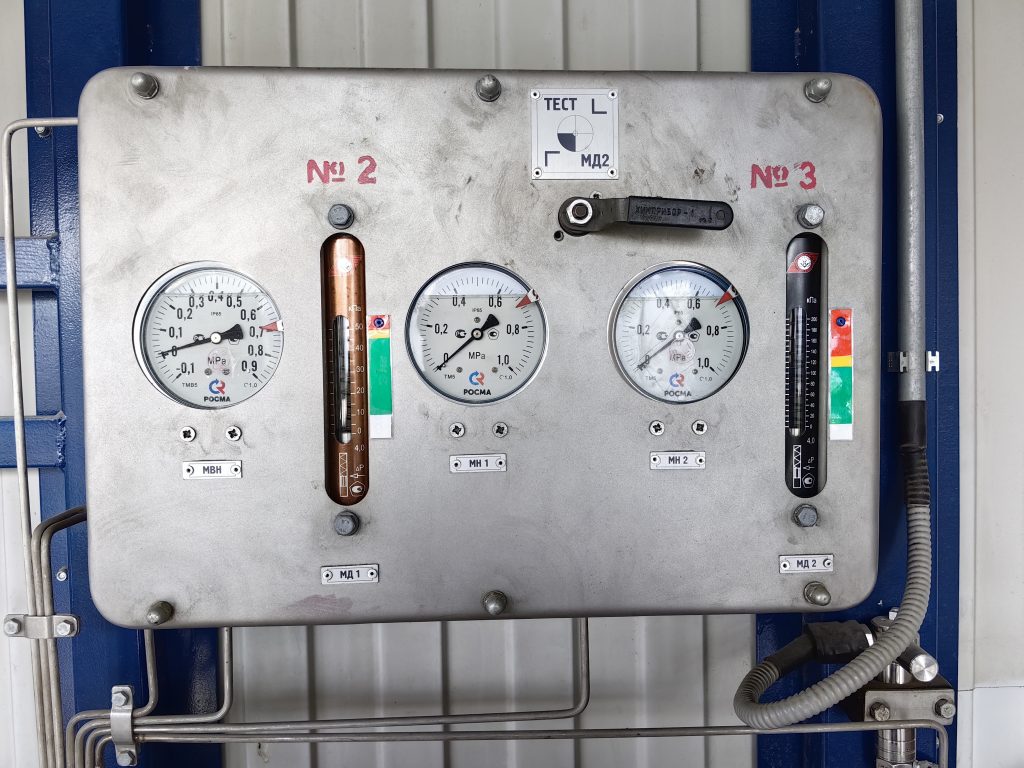

Во время налива на дисплее видно температуру, плотность и другие параметры топлива. Но прежде чем отправиться к самолёту, из заправщика отбирается проба, которую обрабатывает находящийся здесь же пункт аэродромного контроля, где при помощи специальных полосок-индикаторов определяется качество керосина. В первую очередь смотрят на отсутствие воды и каких-либо загрязнений.

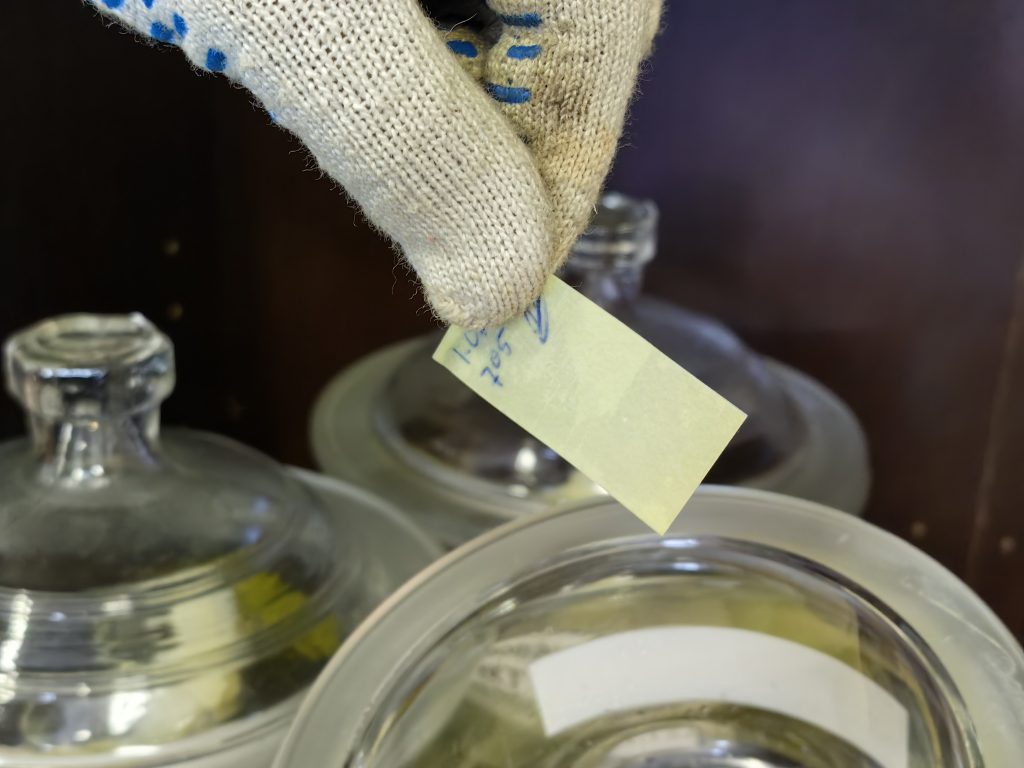

Более глубокий анализ качества топлива проводится в лаборатории, его делают при поступлении каждой новой партии. Некоторые тесты довольно длительные: например, определение температуры кристаллизации топлива занимает около двух часов, в этот момент его образцы в специальном аппарате охлаждают до сверхнизких температур – ведь на эшелоне может быть и -60, и -70 градусов.

На складе также находится ремзона для автоцистерн. С виду типичный гараж, но есть один нюанс: все инструменты здесь – с медным покрытием, благодаря которому при ударе и падении они не создают искр, ведь топливный склад – это потенциально взрывоопасный объект. При утечке (она, конечно, крайне маловероятна, но всё же теоретически возможна) могут образоваться пары топлива, которые могут воспламениться даже от небольшой искры. Конечно же, на объекте нельзя курить: все курительные принадлежности нужно сдавать на КПП. А передвигаться по нему можно только в средствах индивидуальной защиты: обязателен специальный костюм, каска и обувь. Даже для посетителей.

Ещё на складе есть две большие ёмкости, в которых хранится противопожарный запас воды: по тысяче кубометров в каждой.

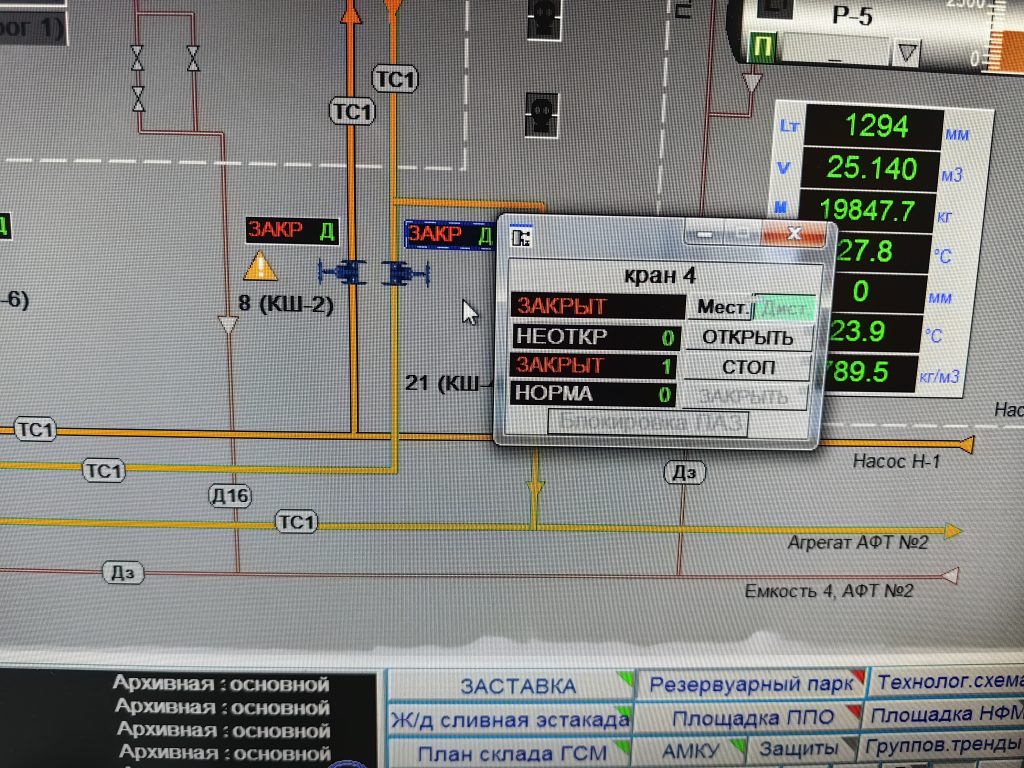

Большинством операций на складе можно управлять удалённо: задвижки оснащены электроприводами, они открываются и закрываются по команде с компьютера. Компьютеров, кстати, два: резервирование! На экране наглядно отображается схема всех трубопроводов и процесс движения топлива.

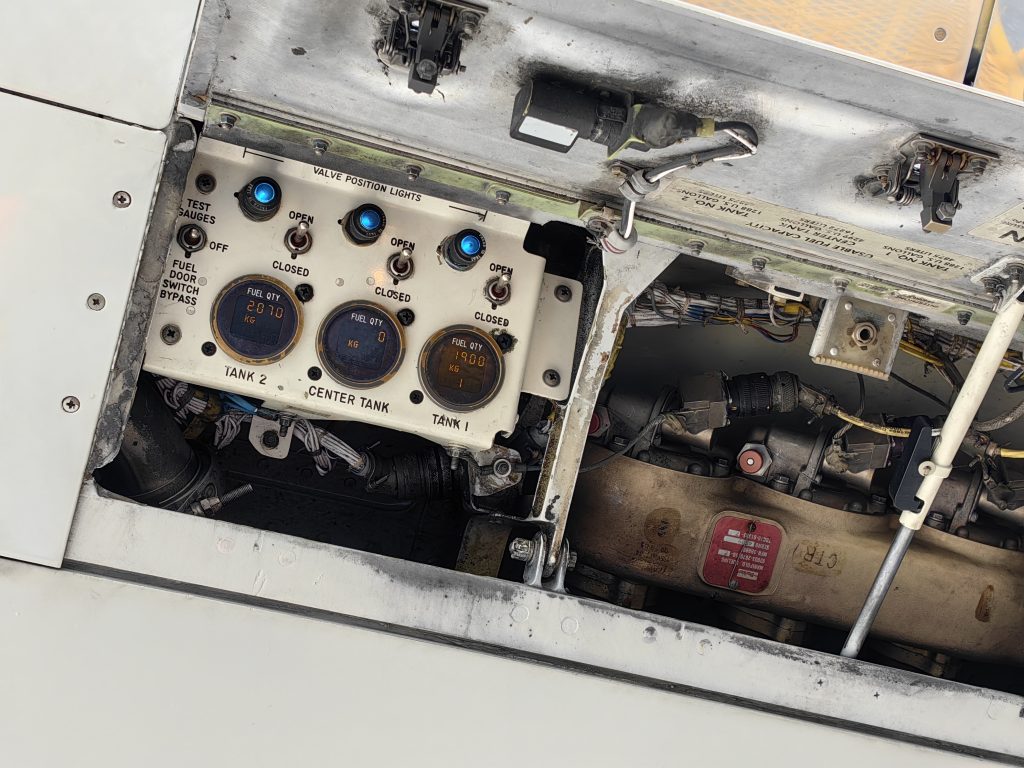

Но сейчас топливо в заправщике едет на перрон. В самолёт керосин заливают не сверху, а снизу: в крыле находится горловина с креплением для заправочного штуцера. Интересно, что в Airbus A320 и «Суперджетах» это просто горловина, а в Boeing 737 рядом ещё и несколько тумблеров, при помощи которых задаётся, в какие баки будем заливать: есть два крыльевых и один в центроплане.

К большинству самолётов заправщик подъезжает с правого борта, а к A320 «Аэрофлота» с левого, потому что нацпер возит багаж не навалом, а в контейнерах, и заправщик мешал бы их разгружать. И самолёт, и заправщик на время заправки обязательно заземляют, и тут начинается самое интересное.

Пилот ещё в гостинице рассчитывает необходимое ему количество топлива на предстоящий рейс с учётом маршрута и эшелона полёта, запасных аэродромов, ветра, возможных уходов на второй круг и других факторов, например, Degradation Factor – степени износа двигателей, которые со временем начинают больше «кушать».

Полные баки никто не заливает: берут необходимое и достаточное количество, ведь запас карман здесь тянет – чем больше «лишнего» топлива, тем тяжелее самолёт и тем больше расход топлива. Хотя иногда берут запас и на обратный рейс, например, если в аэропорту назначения керосин слишком дорогой.

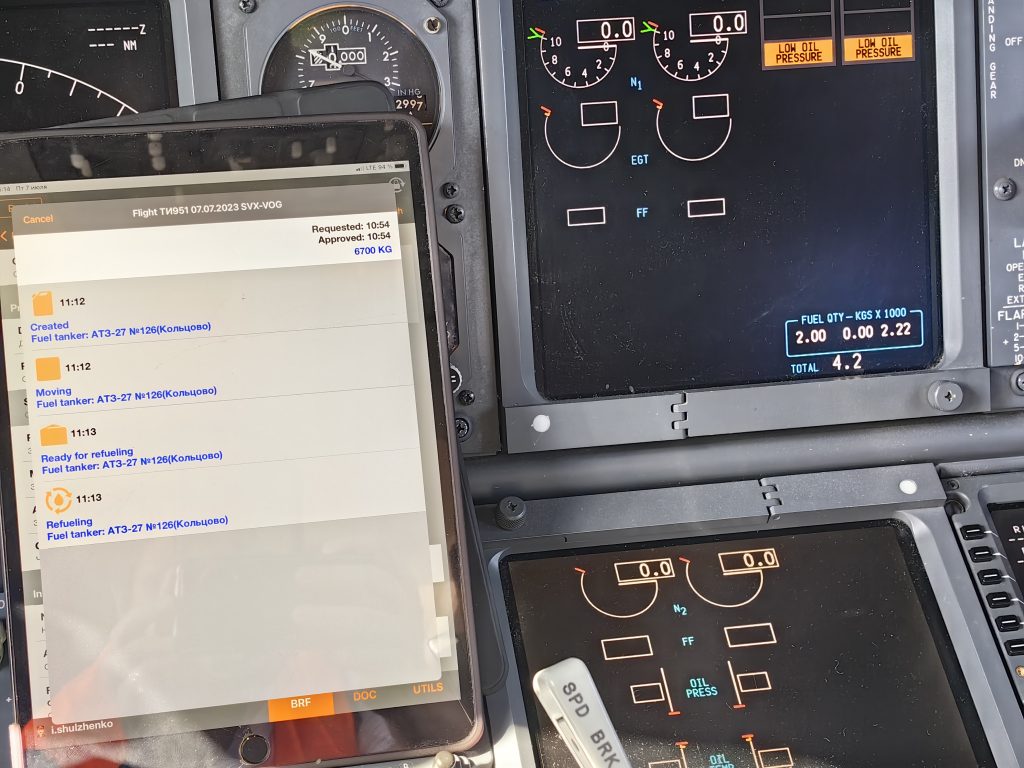

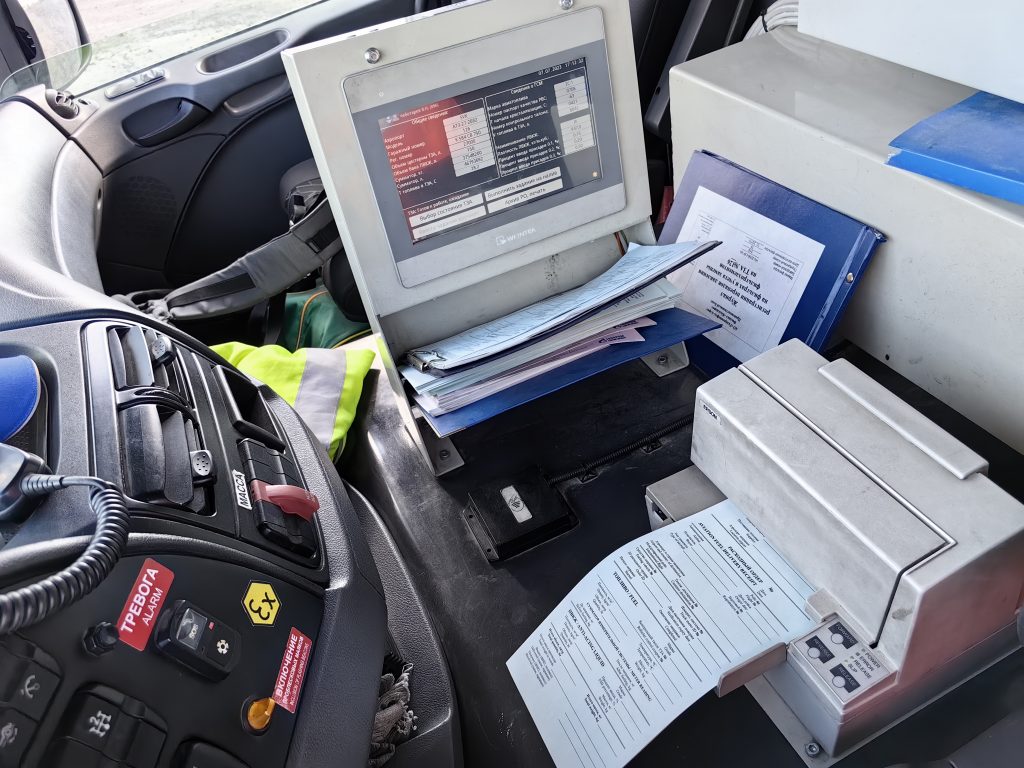

После расчёта количества топлива пилот тут же создаёт заявку на заправку в своём планшете – и он ещё даже не в аэропорту, хотя на самом деле нет разницы, когда это делать. Заявка отправляется в облачный сервис Smart Fuel, к которому подключены одновременно авиакомпания, топливная компания и банк. Заявки распределяются между заправщиками: на компьютере в кабине видно, когда и куда нужно ехать.

И когда заправщик подъезжает к самолёту, то он уже заранее знает, сколько топлива по массе нужно в него залить. Учёт топлива в самолётах ведётся не в литрах, а в килограммах: это вам не автомобиль! КВС, не выходя из кабины, видит процесс заправки в своём планшете, а также на одном из дисплеев, при этом в планшете видно текущую температуру и плотность топлива.

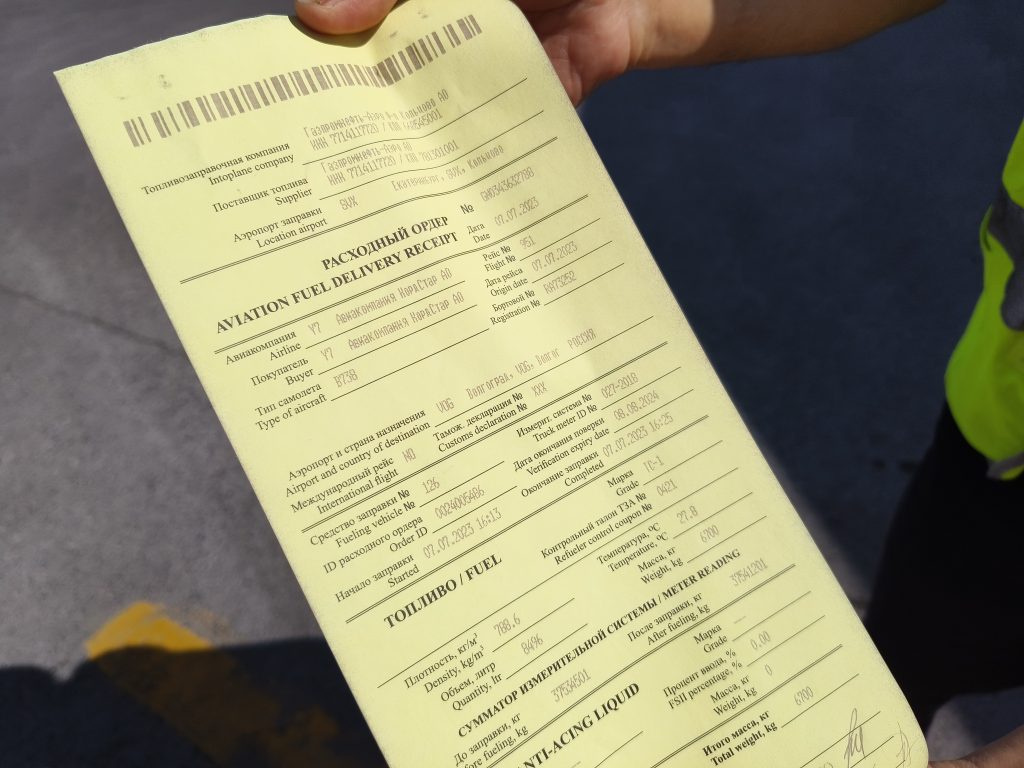

Указывать их требуют нормативные документы: сами машины оснащены массомерами, работающими на принципе силы Кориолиса. После этого ему нужно подтвердить, что всё в порядке – так же, в планшете. Заправка окончена! Второму пилоту остаётся только сбегать к заправщику за расходным ордером, который подшивается к полётной документации.

А тем временем электронные документы улетают в облако, банк проводит платёж – готово! Всё это облако работает на блокчейне, что обеспечивает неизменность данных в процессе передачи, неправильных взаиморасчётов быть не может. Однако пока Smart Fuel есть только у «Газпромнефть-Аэро» (которая его и разработала), и работает только с некоторыми авиакомпаниями, например, NordStar, Smartavia и Utair. «Аэрофлот» находится в процессе внедрения, остальные же работают по старинке.

То есть, когда приезжает заправщик, он не знает, сколько топлива заливать. Для этого пилот должен выйти из кабины, сходить к заправщику и сообщить, сколько топлива нужно – передав ему при этом бумажную заявку, заполненную от руки. Расходные ордера тоже многие до сих пор заполняют от руки, а потом копии документов отправляются в бухгалтерию, выставляются счета (причём электронный документооборот есть не у всех, кое-где ещё и шлют бумажные оригиналы) – в итоге процесс взаиморасчётов растягивается на несколько дней.

В аэропорту же необходимость заполнять бумаги вручную увеличивает продолжительность процесса заправки где-то минут на 10-15: то есть, теоретически это плюс 10 минут ко времени оборота воздушного судна. Хотя сам процесс заправки тоже не то, чтобы очень быстрый: 6700 кг керосина заливаются около 10 минут. Этого «Боингу 737-800» с учётом остатков после предыдущего рейса (3800 кг) хватит на полёт из Екатеринбурга в Волгоград с возможностью уйти на запасной аэродром в Самару, причём под Самару нужно 4 тонны керосина, ведь лететь до неё, если что, полтора часа.

Работать на топливозаправщике берут водителей грузовиков с категорией C, E. Как правило, приглашают сразу тех, у кого есть допуски на перевозку опасных грузов – то есть, с бензовозов. Примерно месяц уходит на обучение правилам движения по аэродрому и сдачу соответствующих экзаменов, ещё месяц – на освоение процесса заправки и документооборота. Зарплата для Екатеринбурга, где мы снимали этот репортаж, вполне приличная. Правда, готовы работать не все – некоторые сбегают через пару месяцев, потому что им скучно ездить по одним и тем же коротким маршрутам. Зато другие любят самолёты и не любят дёргаться по светофорам и пробкам. Опять же, живёшь дома и не мотаешься в дальнобой, а график работы – 2 через 2. То есть, 12-часовая дневная смена, на следующий день 12-часовая ночная смена, потом один «отсыпной», и один выходной.

Илья Шатилин

«2 через 2» — это «день-день-выходной-выходной» 🙂